日本製にこだわりを持ち続けるsot(ソット)の製品が実際にどのように製作されるのか。

今回は工房の中のひとつを訪問し、実際にバッグが製作されるまでの過程を取材しました。

技術の向上に挑み続ける職人の作業風景をご覧ください。

いざ、製品が生まれる“革職人”の工房へ

取材先のある東京台東区にsot(ソット)のバッグが生まれる場所があります。

今回迎えてくださったのはバッグの製作を手掛ける工房の代表のOさん。

革の香りに包まれた20畳ほどの工房には作業机やミシンなどの複数の機械が並べられていました。

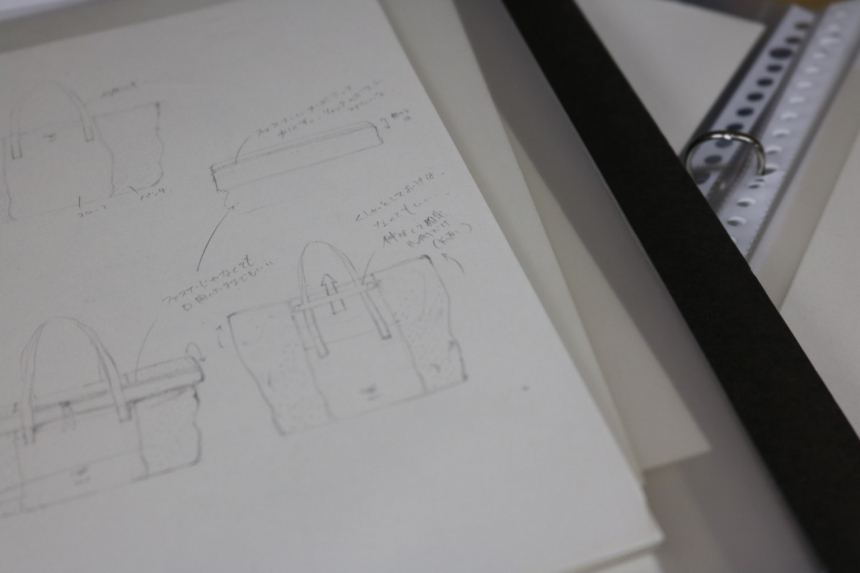

作業台の上にはこれからまさに製作段階に入るというsot(ソット)の新作バッグの図面と大きな1枚の革が。

そしてこの1枚の革が「3つの大きな工程」を経て製品に姿を変える流れを職人に見せていただきました。

1. スタートこそ慎重に

まず1つ目は「革の裁断」。

じっと革全体を見渡し、部位によって変わる表面の表情や特徴を確認します。

その後バッグの製作に必要な30を超えるパーツを包丁と呼ばれる刃物を使って裁断していきます。

ー革を広げ、革を包丁で裁断

ー大まかなサイズに裁断した後、より精巧に型紙通りに裁断を行う。

わずかな失敗も許されない作業だけあって、職人の緊張感が息遣いから伝わってきました。

機械での裁断方法もある中、滑らかな手捌きで次々と革を切り出す姿は圧巻でした。

2. 美しさを左右する下準備

裁断作業の次はこれらのパーツがをミシンにかける前の大切な下準備である「漉き(すき)作業」です。

革と革が重なる部分だけを丁寧に漉いて厚さを薄くすることで、ミシンでの縫製をやすくします。

また、パーツに凹凸と曲線が生まれ、製品がより美しく変化していきます。

ー革のパーツを滑らせるように機械にすべり込ませ、床面(裏面)を漉く。

ー革の厚さを測る道具。

職人曰く、この漉き作業が一番神経を使い、今でも難しさを感じる作業なのだそう。

革を薄くしすぎると強度が落ちてしまうなど、様々な“バランス”を意識ながら行っていました。

3. パーツがカタチに

最後はパーツとパーツが組み合わさり、より立体的な製品にする作業「縫製(ほうせい)」に入ります。

先ほど漉き作業を行った部分に両面テープを張り、仮止めをしたあとミシンにかけます。

縫い終えた部分の糸を丁寧にカットし、解けないようにライターを使って焼いて止めて完成です。

流れるように縫い目が直線を描き、ミシンがリズムよくを音を刻んでいました。

先ほどまでは1つのパーツにすぎなかった革が立体感を出し、製品として姿を変えていく瞬間でした。

この縫製作業を繰り返すことで製品が組みあがっていき、製品の形に仕上がっていくのです。

職人にインタビュー

最後に職人に、sot(ソット)のバッグ作りについて聞いてみました。

sot(ソット)のバッグを作る上で大切にしていることはなんですか?

— 職人: sot(ソット)のデザイナーさんから要求されるデザインはどれも曲線美が美しいため、いかにバランスを保ちつつ

滑らかな線を製品で描けるか。そこにこだわりと神経を集中させています。

バッグ作りで難しいと感じる点はどこですか?

— 職人: 今までに製作経験のないデザインや仕様に対応しなければならない時ですかね。

sot(ソット)のバッグはいつも技術的にチャレンジし甲斐のあるバッグの製作なので、とても楽しんでいますよ。

最後に、sot(ソット)のお客様へ。

— 職人: 私たち職人は裏方の仕事で表に立つことは少ない職業で、直接的な接点はありませんが、

皆様が製品を手に取っていただいた時に私たちはお客様と初めて繋がるんです。

一生懸命に製作したバッグを安心して使っていただければそれが一番。

これからもより良いものを作るために、技術の向上は図っていきたいですね。

まとめ

私がこの工房の取材を通じて感じたことは、「製作にかける気持ち」が想像以上に熱かったこと。

そして「お客様に喜んでもらえる」ことを第一に製作に励んでいらっしゃいました。

細部まで丁寧に作り上げられる「sot(ソット)のバッグ」。

是非店頭でもそのクオリティーを確かめてみてください。

今回取材協力をしてくださった工房関係者の皆様、ありがとうございました。